21 Jul

Prozess- und Betriebssicherheit durch Proof-of-Concept-Aufträge

In einer konventionell geprägten Branche ist das Vertrauen in neue Technologien und Produkte meist eingeschränkt. Durch so genannte Proof-of-Concept-Aufträge wirken wir dem entgegen, minimieren so das Investitionsrisiko des Kunden und schaffen gleichzeitig Vertrauen in das Produkt.

Zu Beginn einer Geschäftsbeziehung werden wir häufig vor Fragestellungen wie „Welche Erfahrungen haben Sie mit dem Produkt in der Anlage?“ oder „Wie langlebig sind die additiv gefertigten Komponenten?“ gestellt. Da es sich bei den Mischeinheiten und vor allem beim iRecu um neuentwickelte Technologien handelt, sind solche Langzeiterfahrungen faktisch nicht möglich. An dieser Stelle können wir bisher immer nur auf die Erfahrungen mit den von uns verwendeten Werkstoffen und 3D-gedruckten Komponenten aus der Luft- und Raumfahrttechnik verweisen. Dort werden diese bereits seit vielen Jahren eingesetzt.

Zudem sind die ersten Mischeinheiten seit mittlerweile 3 ½ Jahren bei knapp 1000 °C und mit vorgewärmter Verbrennungsluft von 600 °C ohne Probleme im Einsatz. Da Brennersysteme einen direkten und maßgeblichen Einfluss auf den Feuerungsprozess und somit auch auf das Produkt haben, haben wir bei Kueppers Solutions uns überlegt, wie der Kunde von der Technologie überzeugt werden kann, ohne dass er ein erhebliches Risiko eingehen muss.

Die drei Schritte der POC-Aufträge

Das grundsätzliche Vorgehen bei Proof-of-Concept-Aufträgen (POC) ist immer sehr ähnlich. Nachdem an der Anlage vorab eine Bestandsaufnahme inklusive messtechnischer Untersuchung durchgeführt und das mögliche Einsparpotential eingeschätzt wurde, folgt der POC-Auftrag in drei Schritten:

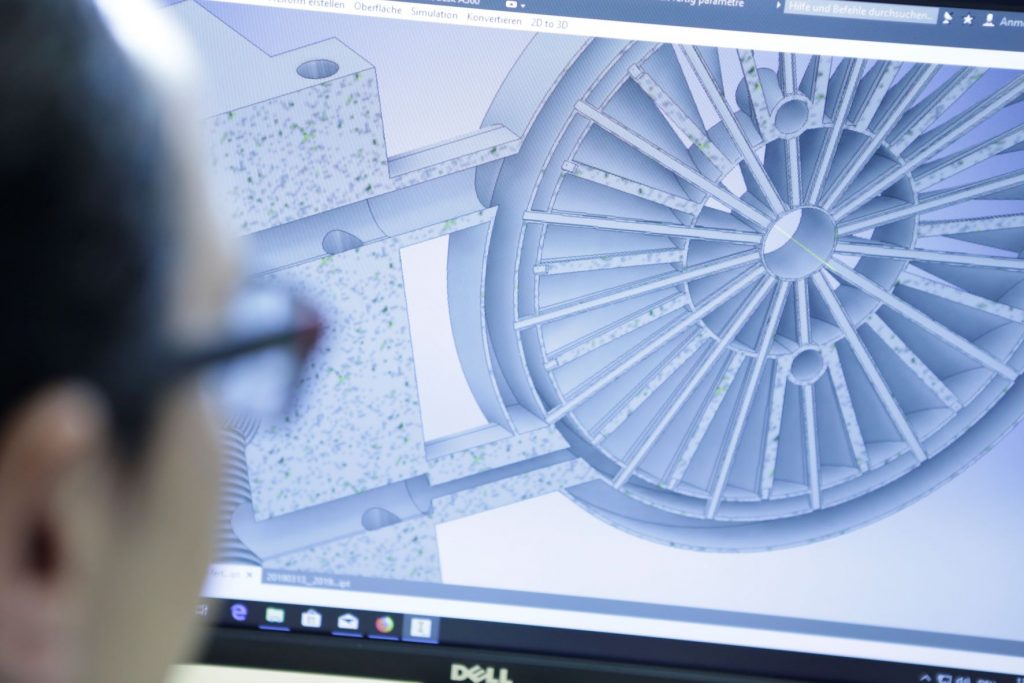

1.) Zunächst erhalten wir vom Kunden das bestehende Feuerungssystem, bei indirekter Beheizung bestehend aus Brenner und Rekuperator bzw. Rekuperatorbrenner und Strahlrohr. Nachdem der Ist-Zustand am hausinternen Prüfstand messtechnisch aufgenommen wurde, erfolgt die Auslegung des Rekuperatorbrenners. Da neben der Wärmeübertragung vor allem auch die bauseitigen Druckverluste des Gesamtsystems entscheidend sind, wird unser iRecu mit Hilfe von CFD-Simulationen für jeden Prozess bzw. Kunden explizit ausgelegt.

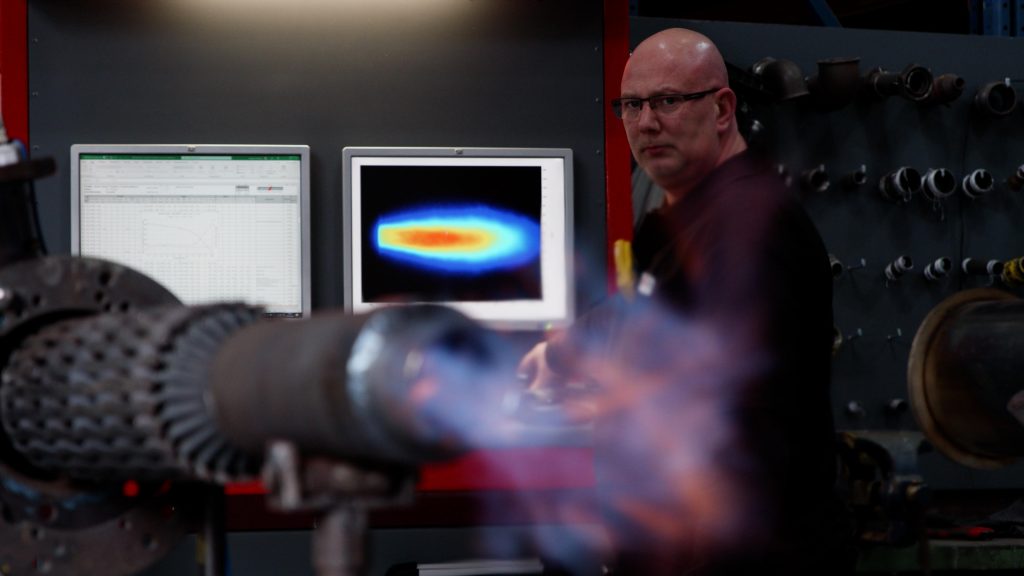

2.) Im zweiten Schritt erfolgt die offizielle und unabhängige messtechnische Untersuchung am Gas- und Wärme-Institut (GWI) in Essen. Zur Bewertung des neuen und des alten Feuerungssystem werden vorab Messpunkte mit gleichen Betriebsparametern definiert, die vor dem Hintergrund der sich ergebenden Oberflächen- und Medientemperaturen und einer optischen Begutachtung (Fotos) analysiert und ausgewertet werden. Aus der Summe der sich ergebenden Messdaten ergibt sich so ein erstes Einsparpotenzial. Mit dem neuen Brennersystem wird zudem der Einsatz von Wasserstoff untersucht. Grüner Wasserstoff ist zwar heute noch nicht in ausreichenden Mengen verfügbar, jedoch können so erste Erfahrungen gesammelt und im besten Fall eine grundsätzliche Machbarkeit bereits bewiesen werden.

3.) Im letzten Schritt wird dieses Einsparpotenzial verifiziert bzw. konkretisiert. Nach den Versuchen im semi-industriellen Labormaßstab wird das neue Feuerungssystem an der realen Anlage installiert und in Betrieb genommen. Je nachdem wie die Voraussetzungen an der Anlage sind, erfolgt eine Instrumentierung des Rekuperatorbrenners und im besten Fall auch der Nachbarbrenner. Über einen vorab definierten Zeitraum von vier bis acht Wochen läuft der Brenner im Betrieb mit und wird in der Zwischenzeit mehrfach auf die richtige Betriebsweise und Einstellungen kontrolliert. Nach vier bis acht Wochen wird der Brenner wieder ausgebaut und auf mögliche Fehler untersucht. Zudem werden sämtliche Messdaten gesammelt und ausgewertet. Über die verbrauchten Erdgasmengen und die Abgasaustrittstemperaturen hinter dem Rekuperator kann abschließend die tatsächliche Energieeinsparung bestimmt werden.

Während der gesamten Projektdauer erfolgt eine umfangreiche Dokumentation der Beobachtungen und Ergebnisse, sodass der Kunde abschließend einen detaillierten Projektbericht erhält, in dem sämtliche Daten und vor allem aber auch die an der Anlage zu erwartenden realen Einsparungen enthalten sind.