21 Jul

Seguridad de los procesos y del funcionamiento mediante pedidos de prueba de concepto

En una industria convencional, la confianza en las nuevas tecnologías y productos suele ser limitada. Lo contrarrestamos con los pedidos denominados prueba de concepto (POC), minimizando así el riesgo de inversión del cliente y creando al mismo tiempo confianza en el producto.

Al principio de una relación comercial, a menudo nos encontramos con preguntas como «¿Qué experiencia tienen con el producto en la planta?» o «¿Qué durabilidad tienen los componentes de fabricación aditiva?». Dado que las unidades de mezcla y, sobre todo, la iRecu son tecnologías de reciente desarrollo, no es posible realizar este tipo de experiencias de larga duración. Hasta ahora, sólo podemos referirnos a la experiencia con los mismos materiales y componentes impresos en 3D que utilizamos nosoros, en la tecnología aeroespacial. En este sector, ya se utilizan desde hace muchos años. Además, las primeras unidades de mezcla llevan ya 3 ½ años en funcionamiento a casi 1000 °C y con aire de combustión precalentado a 600 °C sin ningún problema.

Dado que los sistemas de quemadores tienen una influencia directa y decisiva en el proceso de cocción y, por tanto, también en el producto, hemos pensado en cómo convencer al cliente de la tecnología sin tener que asumir un riesgo considerable.

Los tres pasos de las órdenes POC

El procedimiento básico de los pedidos de prueba de concepto (POC) es siempre muy similar. Una vez que se ha realizado previamente un inventario que incluye una investigación metrológica en la planta y se ha estimado el posible potencial de ahorro, el pedido de POC se realiza en tres pasos:

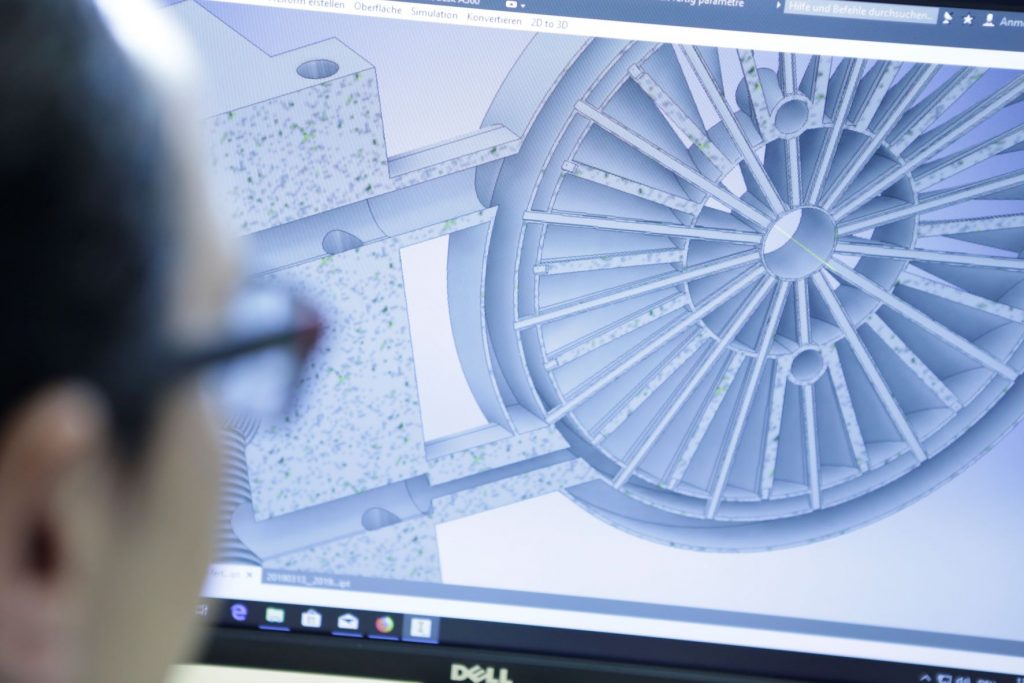

1.) En primer lugar, recibimos del cliente el sistema de combustión existente, en el caso de la calefacción indirecta consistente en quemador y recuperador o quemador recuperador y tubo radiante. Una vez medido el estado real en el banco de pruebas de la empresa, se diseña el quemador recuperador. Dado que, además de la transferencia de calor, las pérdidas de presión in situ de todo el sistema son decisivas, nuestro iRecu se diseña explícitamente para cada proceso o cliente con la ayuda de simulaciones CFD.

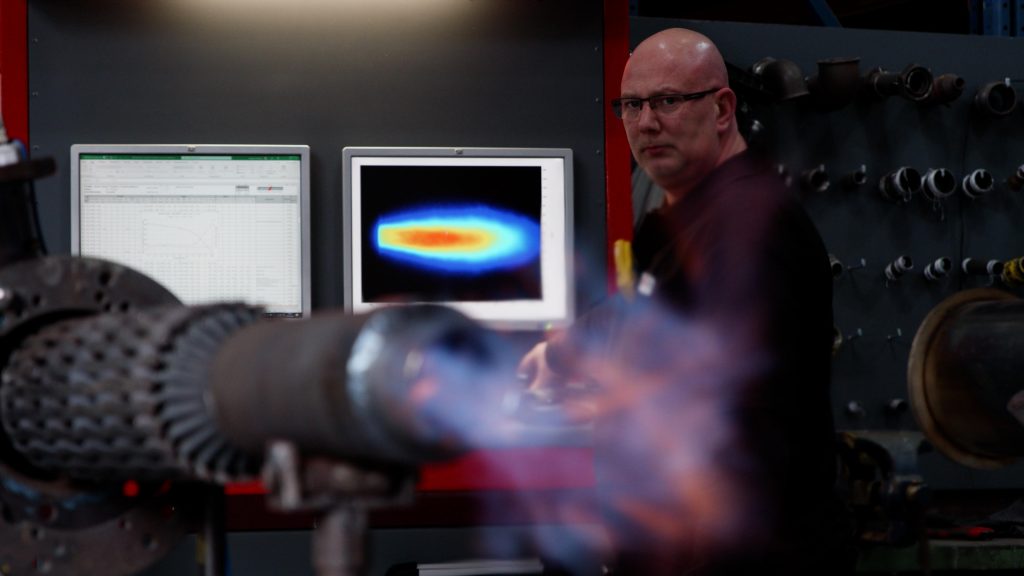

2) En el segundo paso, el examen metrológico oficial e independiente tiene lugar en el Gas- und Wärme-Institut (GWI) de Essen en Alemania. Para evaluar el nuevo y el antiguo sistema de cocción, se definen previamente puntos de medición con los mismos parámetros de funcionamiento, que se analizan y evalúan en función de las temperaturas resultantes de la superficie y del medio y de una apreciación visual (fotos). La suma de los datos de las mediciones resultantes da lugar a un potencial de ahorro inicial. Con el nuevo sistema de quemadores, también se está investigando el uso de hidrógeno. Aunque el hidrógeno verde todavía no está disponible en cantidades suficientes, se puede adquirir una experiencia inicial y, en el mejor de los casos, ya se puede demostrar una viabilidad básica.

3) En el último paso, se verifica o concreta este potencial de ahorro. Tras las pruebas a escala de laboratorio semi-industrial, el nuevo sistema de cocción se instala en la planta real y se pone en funcionamiento. En función de las condiciones de la planta, se instrumentan el quemador del recuperador y, en el mejor de los casos, los quemadores vecinos. Durante un periodo predefinido de entre cuatro y ocho semanas, el quemador funciona y, entretanto, se comprueba varias veces su correcto funcionamiento y ajuste. Al cabo de cuatro a ocho semanas, se vuelve a retirar el quemador y se examina para detectar posibles fallos. Además, se recogen y evalúan todos los datos de las mediciones. Por último, el ahorro energético real puede determinarse a través de las cantidades de gas natural consumidas y las temperaturas de salida de los gases de combustión después del recuperador.

Durante todo el proyecto, las observaciones y los resultados se documentan de manera detallada, de modo que el cliente recibe finalmente un informe del proyecto con todos los datos y, sobre todo, el ahorro real que cabe esperar en la planta.