21 Juil

Sécurité des processus et des opérations grâce à des commandes de preuve de concept

Dans un secteur assez conventionnel, la confiance dans des nouvelles technologies et des nouveaux produits est généralement limitée. Grâce à ce que l’on appelle des commandes de preuve de concept (POC), nous y remédions, minimisons ainsi le risque d’investissement du client et augmentons en même temps la confiance dans le produit.

Au début d’une relation commerciale, nous sommes souvent confrontés à des questions telles que « Quelle est votre expérience avec le produit dans l’installation? » ou «Quelle est la durée de vie des composants fabriqués par fabrication additive? » Comme les unités de mélange et surtout l’iRecu sont des technologies nouvellement développées, de telles expériences à long terme ne sont en fait pas possibles. Jusqu’à présent, nous ne pouvons que nous référer aux expériences faites avec les mêmes matériaux que nous utilisons et les composants imprimés en 3D dans le domaine de l’aéronautique et de l’aérospatiale. Ceux-ci y sont déjà utilisés depuis de nombreuses années. De plus, les premières unités de mélange sont utilisées depuis maintenant 3 ½ ans à près de 1000 °C et avec de l’air de combustion préchauffé à 600 °C sans aucun problème.

Étant donné que les systèmes de brûleurs ont une influence directe et déterminante sur le processus de combustion et donc sur le produit, nous avons réfléchi à la manière de convaincre le client de l’intérêt de cette technologie sans prendre de risques considérables.

Les trois étapes des commandes POC

La procédure de base des commandes de preuve de concept (POC) est toujours très similaire. Après avoir effectué au préalable un état des lieux sur l’installation, y compris une étude métrologique, et évalué le potentiel d’économie possible, la commande POC se déroule en trois étapes :

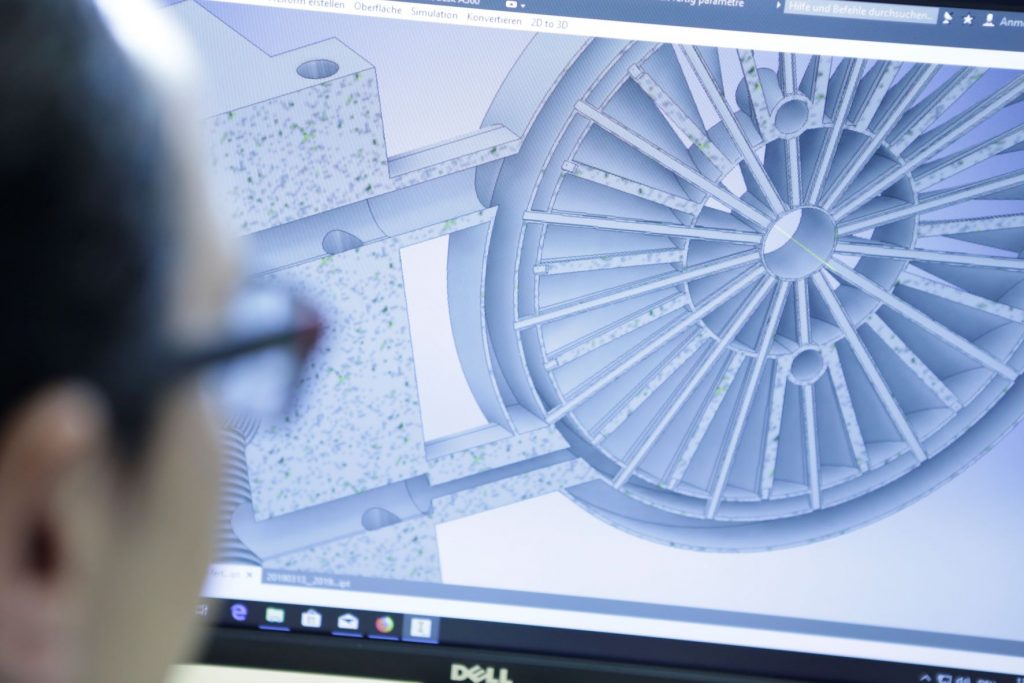

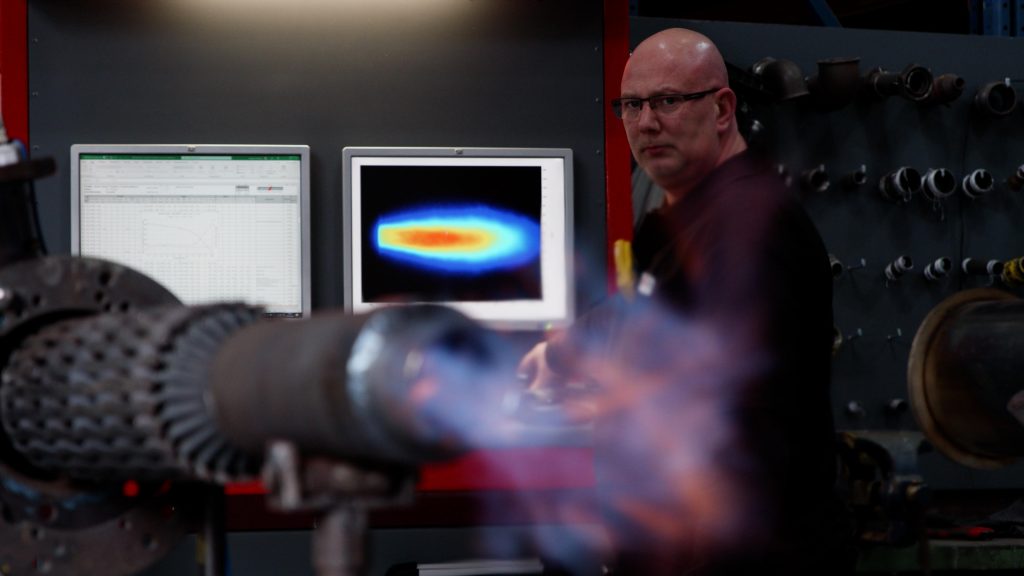

1) Tout d’abord, nous recevons du client le système de combustion existant, composé en cas de chauffage indirect d’un brûleur et d’un récupérateur ou d’un brûleur de récupérateur et d’un tube radiant. Une fois que l’état actuel a été mesuré sur le banc d’essai interne, nous procédons à la conception du brûleur du récupérateur. Étant donné qu’outre le transfert de chaleur, ce sont surtout les pertes de pression de l’ensemble du système sur le site qui sont déterminantes, notre iRecu est conçu explicitement pour chaque processus ou client à l’aide de simulations CFD.

2) Dans un deuxième temps, l’Institut du gaz et de la chaleur (GWI) d’Essen en Allemagne, procède à une étude métrologique officielle et indépendante. Pour évaluer le nouveau et l’ancien système de combustion, des points de mesure sont définis au préalable avec les mêmes paramètres de fonctionnement, qui sont analysés et évalués sur la base des températures de surface et de fluide obtenues et d’une expertise optique (photos). La somme des données de mesure qui en résultent permet ainsi d’obtenir un premier potentiel d’économie. L’utilisation de l’hydrogène est également étudiée avec le nouveau système de brûleurs. L’hydrogène vert n’est certes pas encore disponible en quantités suffisantes aujourd’hui, mais cela permet de recueillir les premières expériences et, dans le meilleur des cas, de prouver déjà que ce serait principalement faisable.

3) La dernière étape consiste à vérifier ou à concrétiser ce potentiel d’économie. Après les essais à l’échelle du laboratoire semi-industriel, le nouveau système de combustion est installé et mis en service sur l’installation réelle. Selon les conditions de l’installation, on procède à une instrumentation du brûleur du récupérateur et, dans le meilleur des cas, des brûleurs voisins. Pendant une période prédéfinie de quatre à huit semaines, le brûleur fonctionne en même temps que l’entreprise et est contrôlé à plusieurs reprises quant à son mode de fonctionnement et à ses réglages. Après quatre à huit semaines, le brûleur est à nouveau démonté et examiné pour détecter d’éventuelles erreurs. En outre, toutes les données de mesure sont collectées et analysées. Les quantités de gaz naturel consommées et les températures de sortie des gaz d’échappement derrière le récupérateur permettent finalement de déterminer les économies d’énergie effectives.

Pendant toute la durée du projet, les observations et les résultats sont largement documentés, de sorte que le client reçoit un rapport de projet détaillé contenant toutes les données et, surtout, les économies réelles attendues sur l’installation.